Cookieの利用について

このウェブサイトはクッキーを使用しています。このサイトを使用することにより、プライバシーポリシーに同意したことになります。

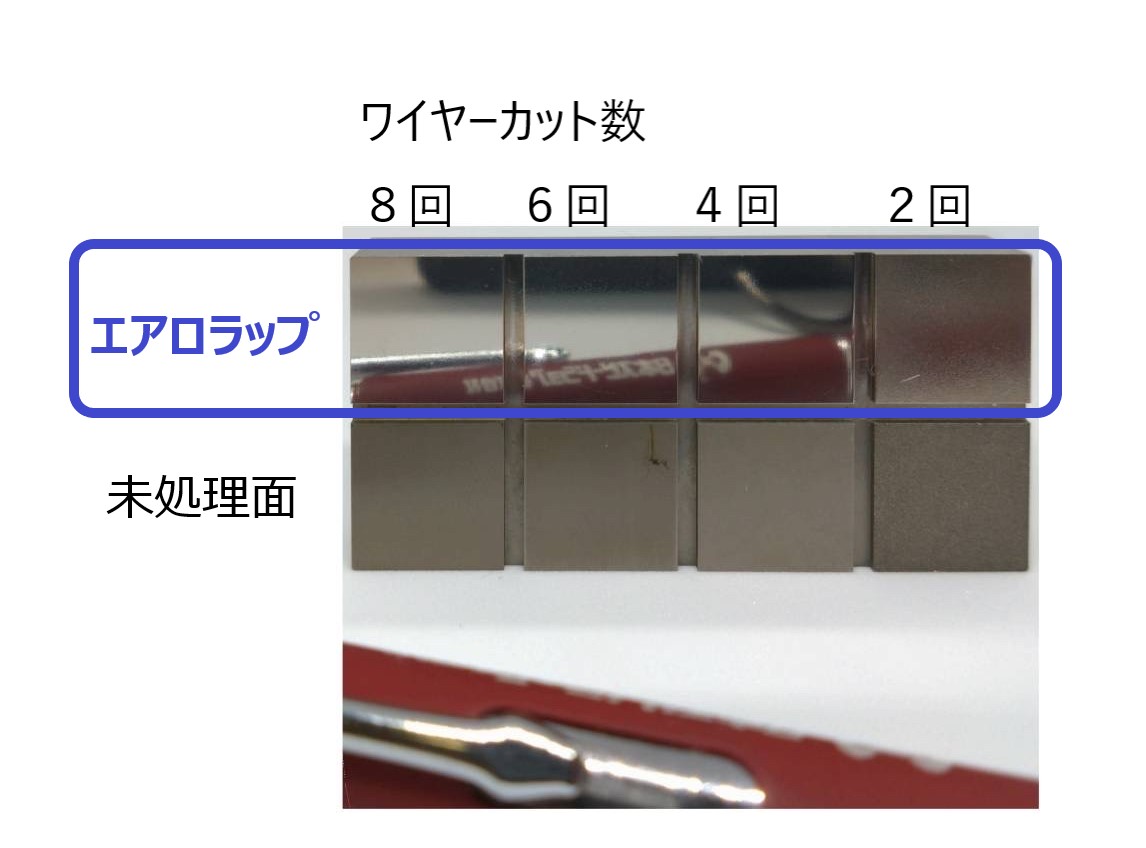

【検証内容】

材質:ダイス鋼SKD11(HRC60)

面の状態:ワイヤーカット

左から8回、6回、4回、2回

・上段エアロラップによる磨き各90秒

・下段未処理

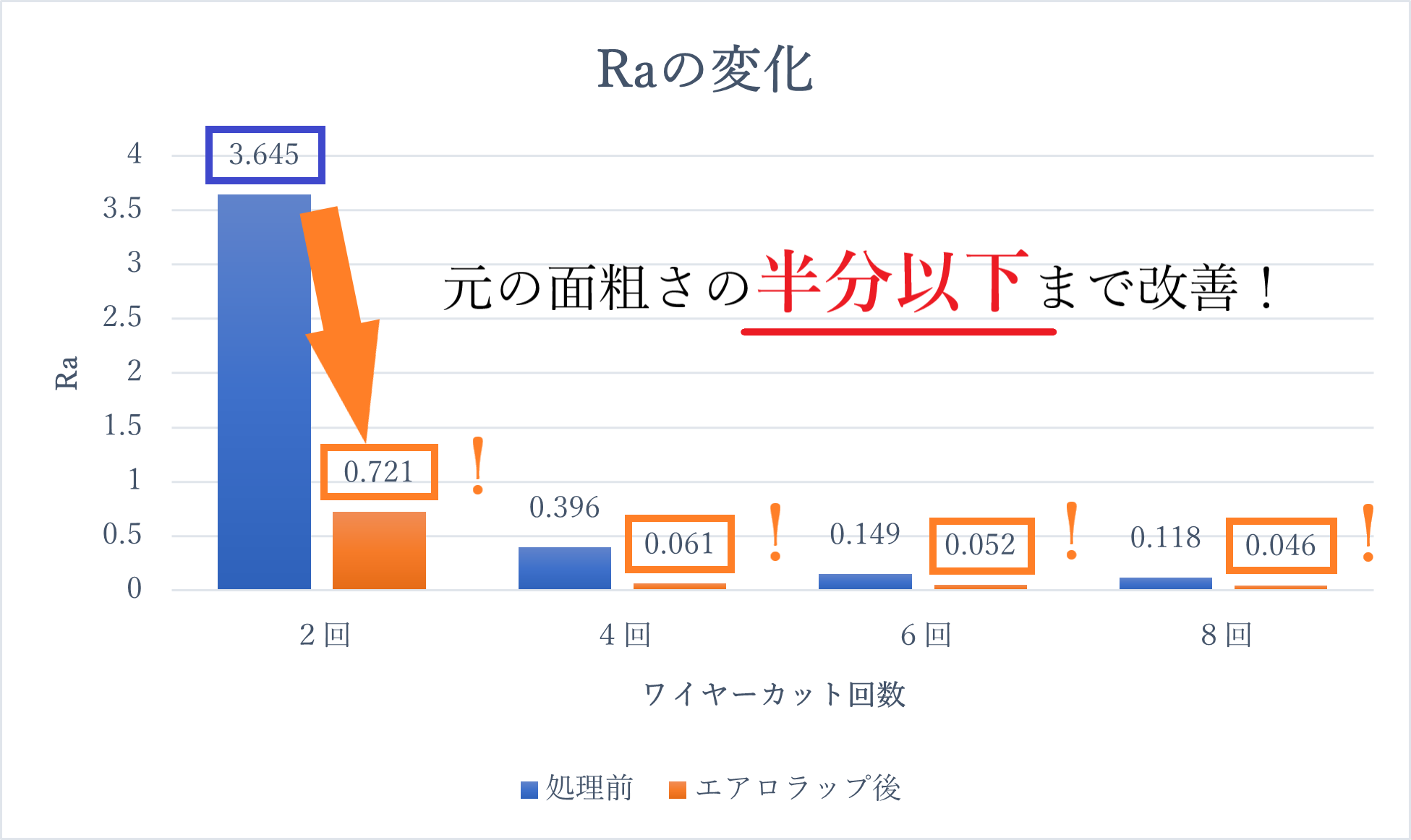

【検証結果(Raの変化)】

左から

(8回)処理前0.118㎛→処理後0.046㎛

(6回)処理前0.149㎛→処理後0.052㎛

(4回)処理前0.396㎛→処理後0.061㎛

(2回)処理前3.645㎛→処理後0.721㎛

※表面状態が分かり易いよう、弊社ロゴ入りのペンを意図的に映り込ませています。

【まとめ】

検証の結果、エアロラップ処理を行うことで、表面粗さRaは元の数値の半分以下まで改善し、ワイヤーカット数が多い(表面粗さ数値が低い)程、エアロラップ処理後の数値も低くなることが分かった。

今回はエアロラップ処理でもっとも使用されてる#3,000(砥粒2~4㎛)で検証を行ったが、下地の状態に因ってはRa0.046㎛より改善する可能性もあり、表面粗さの限界値は今回の検証で見極める事はできなかった。

また、相手材質や下地の加工方法(切削・研削など)に因っても仕上がりが異なる為、今後も検証を継続していく。

エアロラップ処理にご興味をお持ち頂けた方は是非テスト加工をご検討下さい!

(全国4拠点のショールームにてテスト加工を実施中)